Подшипники

Узлы подшипников

Подшипник – это сложный сборочный узел, без которого не обходится практически ни один механизм с вращающимися деталями. Его основная цель – фиксация подвижных узлов конструкции и снижение трения между ними и стационарными узлами. При этом деталь сохраняет способность выполнять качение, вращение и линейное перемещение.

Почему подшипник является незаменимой составляющей любого механизма, в котором есть вращающиеся детали? Сила трения, как известно, приводит к нагреву детал...

Читать далее

Узлы подшипников

Подшипник – это сложный сборочный узел, без которого не обходится практически ни один механизм с вращающимися деталями. Его основная цель – фиксация подвижных узлов конструкции и снижение трения между ними и стационарными узлами. При этом деталь сохраняет способность выполнять качение, вращение и линейное перемещение.

Почему подшипник является незаменимой составляющей любого механизма, в котором есть вращающиеся детали? Сила трения, как известно, приводит к нагреву деталей, что способствует их быстрому износу и потери энергии. Снижая трение, подшипник помогает избежать проблем, причиной которых оно является.

Сфера применения подшипников огромна. Помимо таких областей, как машиностроение, авиастроение, вагоностроение и станкостроение, их можно встретить и в быту, например, в раздвижных дверях и мебели.

Основными параметрами, которые характеризуют подшипники, являются:

-

Максимальная нагрузка;

-

Максимальная скорость;

-

Класс точности;

-

Посадочные размеры;

-

Ресурс подшипника;

-

Требования к смазке;

-

Вибрации подшипника;

-

Шумы подшипника.

Виды подшипников

Подшипники скольжения

Подшипник скольжения состоит из внешнего и внутреннего колец и внутренней и внешней обойм. Кольца вставлены одно в другое и являются главным вращающим элементом подшипника скольжения.

Конструкция не обходится без смазки, которая обеспечивает эффективную работу узла и снижает трение. В качестве смазки может выступать различная вязкая жидкость (масло, керосин), газ или твердые материалы (консистентная смазка).

Факторы, влияющие на эксплуатационные параметры подшипника скольжения:

-

Размер элементов подшипникового узла;

-

Размер нагрузок;

-

Скорость вращения вала;

-

Густота смазки.

В зависимости от характера воспринимаемой нагрузки подшипники скольжения бывают:

-

Радиальные (перпендикулярная нагрузка с оси);

-

Упорные (принимают весь груз);

-

Радиально-упорные (сочетают свойства обоих типов).

Преимущества подшипников скольжения:

-

Устойчивы к высоким температурам;

-

Устойчивы к ударам и вибрациям;

-

Небольшие радиальные размеры;

-

Надежны при работе на высоких скоростях вращения вала;

-

При ремонте не требуется демонтаж других деталей;

-

С ними можно работать в воде;

-

Экономичны.

Недостатки подшипников скольжения:

-

Низкий КПД;

-

Могут быть излишне шумными;

-

Требуют постоянного контроля рабочих условий;

-

Чувствительны к смазочным материалам плохого качества;

-

Большие осевые размеры;

-

Высокий расход смазки;

-

Повышенные требования к температуре;

-

Дорогостоящие материалы.

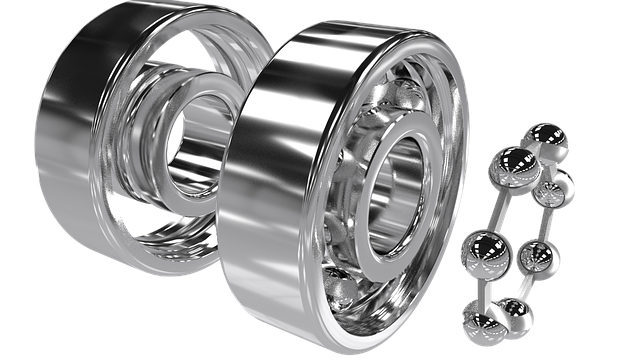

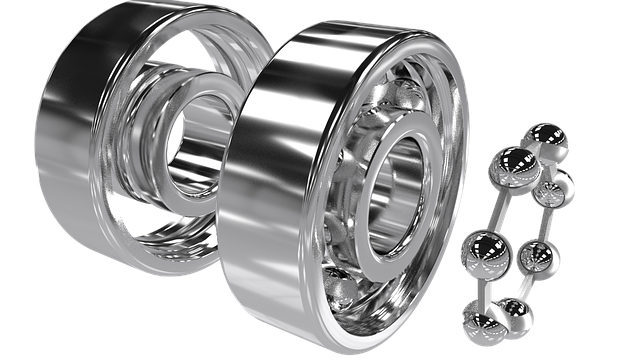

Подшипники качения

Состоят из двух колец, тел качения (шарики, иголки, ролики) и сепаратора. В зависимости от тела качения подшипники качения делятся на несколько видов:

- Шарикоподшипники – в качестве тела качения выступают шарики. Данный тип подшипников применяют при невысоких радиальных нагрузках и при больших оборотах рабочего вала.

- Роликоподшипники – телом качения в них выступают ролики различной формы (конус, цилиндр и др.). Конические роликоподшипники применяются в механизмах с равнонаправленными нагрузками и большими оборотами на валу. Для всех размеров роликоподшипников существуют закрепленные стандарты ГОСТ, которые используются в России. Они указаны в нормативных документах, которыми руководствуются конструкторы при проектировании.

- Игольчатые подшипники – это те же роликоподшипники, только с очень узкими роликами, которые называют иголками из-за их маленького диаметра. Вместо сепаратора в игольчатых подшипниках используется плотная пригонка и большое количество смазки. Основными преимуществами игольчатых подшипников являются небольшой износ, низкие энергозатраты, возможность работы при больших скоростях. Из недостатков – чувствительность к любым видам повреждения (ломаются при любом ударе или сдвиге).

Преимущества подшипников качения:

-

Низкая сила трения;

-

Невысокая цена;

-

Широкий ассортимент;

-

Взаимозаменяемость;

-

Низкий расход смазочных материалов;

-

Недорогие материалы.

Недостатки подшипников качения:

-

Шумная работа;

-

Чувствительность к ударам и вибрациям;

-

Большой вес;

-

Высокие габариты;

-

Ограниченный срок службы;

-

Чрезмерный нагрев.

Магнитные узлы

Основной принцип работы магнитных узлов – принцип магнитной левитации, при котором отсутствует контакт между корпусом подшипника и валом. Особенностью магнитной конструкции является наличие большого количества датчиков, которые необходимы для организации эффективной работы.

Магнитные узлы, как правило, применяются в сложных устройствах типа турбомолекулярных насосов, в электромагнитных подвесках, в вакуумных приборах, криогенной технике и других устройствах.

Делятся магнитные конструкции на несколько видов:

- Активные – состоят из подшипника и электронной системы. Данный тип магнитных подшипников запущен в массовое производство и применяется в различных системах.

- Пассивные – подразумевают наличие постоянных магнитов. Находятся на стадии разработки.

Преимущества магнитных подшипников:

-

Износостойкие детали;

-

Можно использовать в агрессивной среде;

-

Устойчивы к высоким и низким температурам.

Недостатки магнитных подшипников:

-

Нестабильность магнитного поля (дополнительно в механизм приходится встраивать подшипники скольжения или качения);

-

Необходимость создания сложных систем управления магнитным полем;

-

Высокое тепловыделение (требуют установки систем охлаждения);

-

Высокая цена.

Смазка для подшипников

Смазка необходима для эффективной и надежной работы подшипника. Она продлевает их срок службы и выполняет ряд важным функций:

-

Разделяет подвижные части;

-

Отводит тепло;

-

Защищает от вредного воздействия окружающей среды;

-

Снижает трение.

Смазочные материалы делятся на несколько типов (в зависимости от типа узла и конструкции, в которой используется подшипник):

-

Жидкая смазка – масло (синтетическое или натуральное), вода.

-

Пластичная смазка – изготавливается из масла и загустителя.

-

Твердая смазка – как правило, применяется в подшипниках с закрытым сепаратором, в который закладывается в процессе производства. Основное преимущество подобных конструкций в том, что смазка в них гарантированно проработает весь ресурс подшипника.

-

Газообразная смазка – это инертные газы, которые используются для конструкций с большими оборотами, в жарких условиях, но с невысокой нагрузкой.

При расчете необходимого объема смазки учитываются следующие параметры:

-

Минимальная толщина слоя смазки (мкм);

-

Давление в смазочном слое;

-

Температура;

-

Расход смазки.

Красный – полностью «забитый» смазкой подшипник, это близкий к 100% объему заполнения случай, такие подшипники, особенно на больших оборотах, обычно горят первыми. Ресурс минимальный.

Синий – частично переполненный смазкой подшипник, рост температуры не столь быстрый, но результат со временем будет тем же самым, что и в первом случае. Ресурс нестабилен и ограничен.

Зеленый – «правильный» объем 1/3-2/3 (30-60%), температура хоть и растет первое время, не стоит этого опасаться, после прикатки температура такого подшипника снизится и стабилизируется во времени. Оптимальный ресурс.

Маркировка подшипников

В процессе производства подшипников маркировка является одним из заключительных этапов. Параметры, указанные на изделии в виде буквенно-цифровых символов, помогают подобрать подшипник, подходящий для эффективной работы определенного механизма. В России расшифровка данных регламентирована в ГОСТах. Однако, иногда завод-изготовитель может добавить к основной маркировке дополнительную информацию.

Как правило, маркировка наносится на одно из колец подшипника. В подшипниках закрытого типа это может быть защитное кольцо или уплотнение.

Класс точности подшипников

При выборе подшипника для различных устройств, покупатели руководствуются разными критериями: для одних важна цена, другие обращают внимание на скорость вращения или устойчивость к нагрузкам. Для некоторых механизмов условия будут намного жестче, так как они требуют большей точности в работе.

Класс точности подшипника позволяет подобрать подшипник в соответствии с требованиями, которые предъявляются к тому или иному устройству. Это показатель, который указывает, насколько точно изделие было выполнено. Как правило, чем точнее выполнена деталь, тем выше будет ее стоимость.

Регулируется класс точности подшипника нормативами ГОСТ и ISO, в которых описаны допуски на все возможные размеры, характеризующие подшипник.

Статью "Самые частые причины повреждения подшипников" вы найдете по ссылке.